Anwendung von PEEK in der kommerziellen Luft- und Raumfahrt

PEEK (Polyetheretherketon) und seine VerbindungenVerbundwerkstoffe werden im kommerziellen Luftfahrtsektor in großem Umfang eingesetzt. Ihr Hauptnutzen liegt ingeringes Gewicht, Beständigkeit gegenüber extremen Umgebungsbedingungen und hohe ZuverlässigkeitDadurch sind sie ideale Alternativen zu traditionellen Metallen (wie Aluminium und Titan).Aniumlegierungen) und einige konventionelle Werkstoffe.

I. Kernleistungsvorteile

ThDie weite Verbreitung von PEEK in der Luftfahrt ist vor allem auf seine herausragenden umfassenden Eigenschaften zurückzuführen:

· Leichtbau: Mit einer Dichte von nur etwa 1,3 g/cm³ ist es etwa halb so schwer wie eine Aluminiumlegierung und nur ein Viertel so schwer wie eine Titanlegierung. Es ist ein Schlüsselmaterial für die Gewichtsreduzierung von Flugzeugen (potenziell bis zu 10-40 %).

· Hohe Festigkeit und Ermüdungsbeständigkeit: Es bietet hervorragende mechanische Eigenschaften und eine ausgezeichnete Dauerfestigkeit, vergleichbar mit Legierungswerkstoffen, wodurch es sich für Bauteile eignet, die langfristigen Vibrationen und Belastungen ausgesetzt sind.

· Beständigkeit gegenüber hohen und niedrigen Temperaturen: Es kann bei Temperaturen bis zu 260 °C kontinuierlich eingesetzt werden und hält kurzzeitiger Einwirkung von Temperaturen über 300 °C stand, während es auch bei niedrigen Temperaturen (z. B. -40 °C) eine stabile Leistung beibehält.

· Flammschutz, geringe Rauchentwicklung und Ungiftigkeit: Es ist von Natur aus schwer entflammbar, erreicht ohne Zusätze die UL94 V-0-Klassifizierung und erzeugt beim Verbrennen wenig Rauch und nur minimale giftige Dämpfe, wodurch es die strengen Sicherheitsstandards der Luftfahrt vollständig erfüllt.

· Beständigkeit gegen chemische Korrosion und Hydrolyse: Es ist beständig gegen die Erosion durch Flugkraftstoffe, Hydraulikflüssigkeiten, Enteisungsflüssigkeiten und andere Chemikalien und weist eine ausgezeichnete Hydrolysestabilität auf.

· Verschleißfestigkeit und Selbstschmierung: Es besitzt einen niedrigen Reibungskoeffizienten und eine ausgezeichnete Verschleißfestigkeit, wodurch es sich für m eignet.bewegliche Teile, die nur minimal oder gar keine Schmierung benötigen, wodurch der Wartungsaufwand reduziert wird.

II. Spezifische Anwendungskomponenten

PEEK-Werkstoffe werden in zahlreichen Bereichen von Verkehrsflugzeugen eingesetzt, von der Innenausstattung bis hin zu kritischen Bereichen.l Strukturkomponenten:

· Innen- und Nebenstrukturen: Wird in Sitzgestellen, Halterungen, Seitenwandverkleidungen, Gepäckträgern und Sonnenschutzvorrichtungen verwendet, um Gewichtsreduzierung, Flammschutz, Erhöhung der Kabinensicherheit und des Komforts sowie Geräuschreduzierung zu erreichen.

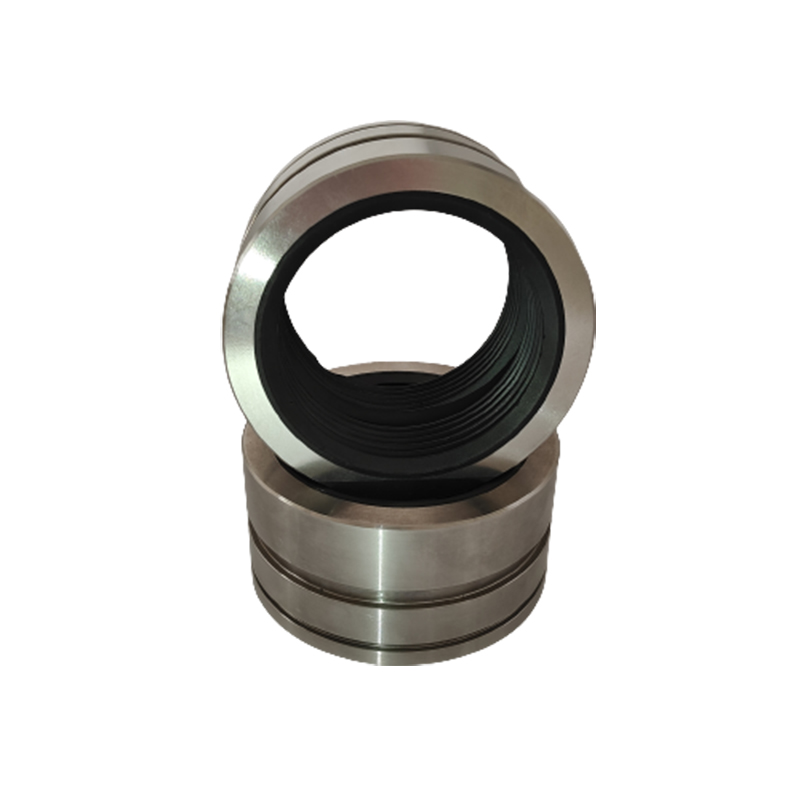

· Motorraum und Umgebung: Es findet Anwendung in Motorinnenabdeckungen, Schaufeln, Dichtringen, Dichtungen, Kabelbaumklemmen und Muttern. Dank seiner Beständigkeit gegenüber hohen Temperaturen und chemischer Korrosion kann es Metalle zur Gewichtsreduzierung und besseren Isolierung ersetzen.

· Rohrleitungs- und Kabelsysteme: Komponenten wie Kraftstoff-/Hydraulikrohrschellen, Leitungen und Draht-/Kabelisolierungen und -ummantelungen verwenden PEEK aufgrund seines geringen Gewichts, seiner Ölbeständigkeit, Flammschutzwirkung, guten Isolierung und Haltbarkeit.

· Strukturbauteile für Flugzeugzelle und Tragfläche: Carbon Fiber/PEEK (CF/PEEK)-Verbundwerkstoffe werden aufgrund ihrer extrem hohen spezifischen Festigkeit und ihres spezifischen Elastizitätsmoduls in Halterungen, Befestigungselementen, Flügelvorderkanten, Verkleidungen, Türstützelementen und anderen sekundären oder sogar primären tragenden Strukturen eingesetzt und stellen eine wichtige Richtung für eine ultimative Gewichtsreduzierung dar.

· Weitere kritische Komponenten: Auch Radnabenabdeckungen, Pylonverkleidungen, Impeller von Steuerungssystemen, Radome, Halterungen für Sauerstoffflaschen und Flugzeugsitzteile verwenden PEEK und nutzen dabei seine umfassenden Eigenschaften.rties als Ersatz für Metalle, zur Gewichtsreduzierung und zur Beständigkeit gegenüber rauen Umgebungsbedingungen.

SpAnwendungsbeispiele für Flugzeuge:

· Boeing 787 & Airbus A350: PEEK-Komponenten wie Radnabenabdeckungen, Pylonverkleidungen, Klemmen und Rohre werden bereits weit verbreitet eingesetzt.

· COMAC C919: Es findet Anwendung in Hochspannungskabelkanälen, Drahtklemmen, Halterungen und Innenausstattungsteilen und trägt so zur Gewichtsreduzierung und Leistungssteigerung von Inlandsflugzeugen bei. Berichten zufolge wird es auch in Bodenhalterungen für den Regionaljet ARJ21 verwendet.

· UAVs/eVTOL (Low-Altitude Economy): Gebraucht bei Propellerblättern, Flugzeugstrukturteilen usw., wo eine Gewichtsreduzierung direkt die Ausdauer und die Nutzlastkapazität verbessert.

III. Marktaussichten und Einflussfaktoren

1. Marktwachstum: Die Luft- und Raumfahrtindustrie ist ein bedeutender globaler Absatzmarkt für PEEK und macht etwa 22–25 % des Verbrauchs aus. Die Nachfrage steigt kontinuierlich mit dem Wachstum der globalen Verkehrsflugzeugflotte und der zunehmenden Verbreitung neuer Werkstoffe.

2. Lokalisierungsmöglichkeiten: Derzeit werden CF/PEEK-Verbundwerkstoffe, die in Flugzeugen wie der C919 eingesetzt werden, größtenteils importiert. Mit der Entwicklung heimischer Verkehrsflugzeuge und der lokalen Fertigung von Komponenten besteht ein erhebliches Potenzial für den Ersatz durch heimische CF/PEEK-Werkstoffe.

3. Kerntreiber: Das unerbittliche Streben des kommerziellen LuftfahrtsektorsKraftstoffeffizienz (durch Gewichtsreduzierung), Zuverlässigkeit (in extremen Umgebungen) und Sicherheit (Flammschutz) sind die Kernkräfte, die die Einführung von PEEK vorantreiben.

IV. Repräsentative Unternehmen

Inländische Unternehmen wie Dalian Luyang Technology Development Co., Ltd. positionieren sich aktiv im Anwendungsbereich von PEEK in der Luft- und Raumfahrt und bieten integrierte Lösungen von der Materialmodifizierung bis zur Präzisionsbearbeitung von Bauteilen an.