PEEK-Verbundwerkstoffe, die ihre umfassenden Leistungsvorteile wie geringes Gewicht, hohe Festigkeit, Korrosionsbeständigkeit und Selbstschmierung nutzen, werden im Zuge des Trends, Stahl durch Kunststoff zu ersetzen, in vielen Bereichen mit hoher Wertschöpfung als Ersatz für traditionelle Metallwerkstoffe eingesetzt. Im Folgenden werden ihre wichtigsten Anwendungsszenarien skizziert:

I. Luft- und Raumfahrt

Anwendungswert: Extremes Leichtbauverfahren zur Verbesserung der Kraftstoffeffizienz und Nutzlastkapazität bei gleichzeitiger Beständigkeit gegenüber extremen Temperaturen, Vibrationen und chemischer Korrosion.

Ersetzte Komponenten/Szenarien: Flugzeugstrukturteile: Verkleidungen, Flügelvorderkanten, Radnabenabdeckungen, Halterungen, Rohrschellen, Türstützen usw. – durch den Ersatz von Aluminiumlegierungen kann das Gewicht um 20–40 % reduziert werden (z. B. Boeing 787, Airbus A350).

Motorkomponenten: Laufräder, Dichtringe, Dichtungen, Kabelbaumklemmen, Muttern usw., die hohe Temperaturbeständigkeit und Gewichtsreduzierung bieten.

Innenausstattung: Sitzgestelle, Seitenwandverkleidungen usw., die den Anforderungen an Flammschutz und Sicherheit entsprechen.

Raketen & Satelliten: Batterieträger, Befestigungselemente und andere Strukturbauteile, die den harten Anforderungen der Weltraumumgebung gerecht werden.

II. Fahrzeuge mit neuer Energie

Anwendungswert:Ziel ist es, durch Gewichtsreduzierung die Reichweite von Elektrofahrzeugen zu erhöhen und gleichzeitig die Anforderungen an Zuverlässigkeit und Isolation unter Hochvolt-Schnelllade- und Hochtemperaturbedingungen zu erfüllen.

Ersetzte Komponenten/Szenarien:

Antriebssystem: Motorabdeckungen, Lager, Dichtungen, Turboladerschaufeln, Vakuumpumpenschaufeln (konventionelle Fahrzeuge); Motorlager, 800-V-Hochspannungsmotorlackdraht (Neue Energiefahrzeuge).

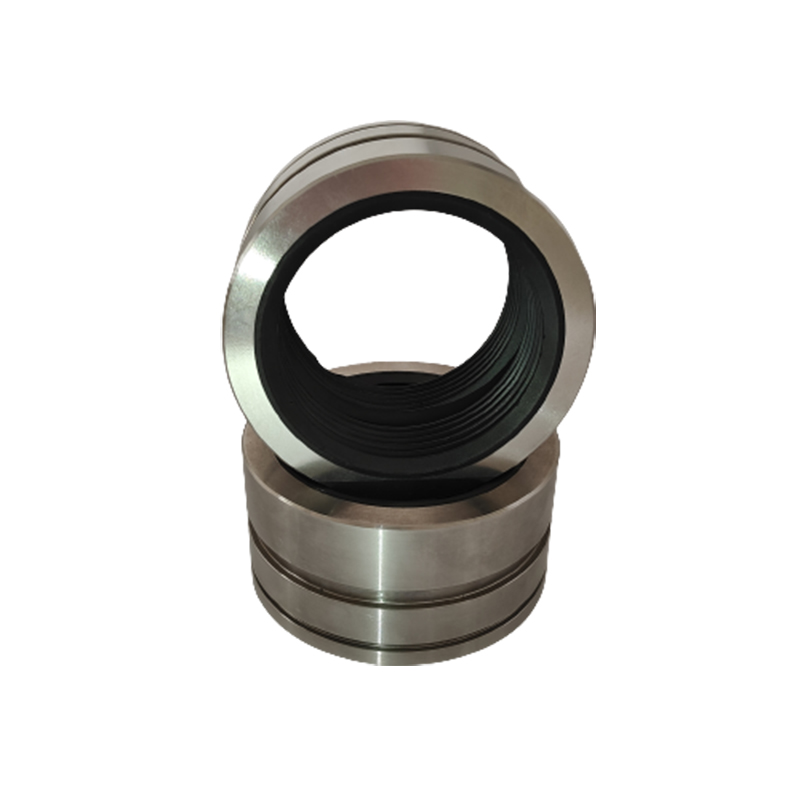

Getriebe & Bremsen: Kupplungszahnräder, Zahnräder, ABS-Bremsventile, Dichtringe.

Batteriesystem: Isolationsmaterialien für Batteriepacks (z. B. erhöhte die Anwendung der BYD Blade Battery die volumetrische Energiedichte des Moduls um 18 %), Dichtungen.

Sonstige: Komponenten der Lenkung, Buchsen, elektrische Sitzverstellmechanismen, diverse Standardteile.

III. Medizin und Gesundheitswesen

Anwendungswert: Hervorragende Biokompatibilität, Elastizitätsmodul ähnlich dem menschlichen Knochen, keine Metallartefakte, individuell anpassbar.

Ersetzte Komponenten/Szenarien:Implantate: Künstliche Gelenke (Hüfte, Knie), Wirbelsäulenversteifungskäfige, Schädelrekonstruktionsplatten, Rippenprothesen usw., die medizinische Metalle wie Titanlegierungen zunehmend ersetzen. Chirurgische Instrumente: Sie überstehen über 3000 Zyklen Hochdruckdampfsterilisation bei 134 °C und werden zur Herstellung hochwertiger, wiederverwendbarer Instrumente verwendet.

IV. Industrie & Energie

Anwendungswert: Korrosionsbeständig, verschleißfest, selbstschmierend, geeignet für raue Industrieumgebungen, vermeidet Schmierstoffverunreinigungen.

Ersetzte Komponenten/Szenarien:

Öl & Gas: Dichtungsringe, Ventilplatten, Auskleidungen, Ersatz für PTFE, Überwindung der Probleme von leichtem Verschleiß und Kaltfluss unter hohen Temperaturen und Drücken.

Chemische Pumpen & Ventile: Ventile, Pumpengehäuse, Lager, Dichtungen, beständig gegen chemische Korrosion.

Wind- und Solarenergie: Windturbinenlager, Photovoltaik-Modulkassetten usw., Verlängerung der Lebensdauer unter rauen Umgebungsbedingungen.

V. Elektronikinformation und Halbleiterfertigung

Anwendungswert:Hohe Reinheit, hohe Temperaturbeständigkeit, geringe Ausgasung, Dimensionsstabilität gewährleisten eine hohe Prozessausbeute.

Ersetzte Komponenten/Szenarien:

Halbleiterfertigung: CMP-Halteringe, Waferträger, Chucks, selektive Galvanisierungsringe usw. widerstehen hohen Temperaturen von 260 °C und Plasmakorrosion und bieten eine längere Lebensdauer.

Unterhaltungselektronik: Eingebaute Mobiltelefonantennen (als Ersatz für LCP/PI), Lautsprecher-Vibrationsmembranen, Steckverbinder usw., die eine geringe Feuchtigkeitsaufnahme und eine stabile elektrische Leistung ermöglichen.

VI. Neue Forschungsfelder:

Robotik und Niedrigflugwirtschaft

Anwendungswert:Leicht, hochfest, geräuscharm – Schlüsselmaterialien zur Verbesserung der Bewegungsleistung und Ausdauer.

Ersetzte Komponenten/Szenarien:

Humanoide Roboter: Gelenkskelette, Zahnräder, Lager, Harmonic-Reduziergetriebe, Flexverzahnungen/starre Räder und andere Getriebekomponenten (z. B. wurde bei der Tesla Optimus-Anwendung das Gewicht um 10 kg reduziert).

Drohnen/eVTOL: Propeller/Blätter, Rumpfstrukturteile, Arme usw., PEEK-Kohlenstofffaserverbundwerkstoffe erzielen eine ultimative Gewichtsreduzierung und hohe Festigkeit.

Zusammenfassung

Die grundlegende Logik von PEEK-Verbundwerkstoffen als Ersatz für Metalle liegt darin, die Leistungsanforderungen zu erfüllen oder sogar zu übertreffen und gleichzeitig eine signifikante Gewichtsreduzierung, Korrosionsbeständigkeit und funktionale Integration zu erreichen. Ihre Anwendungsbereiche erweitern sich rasant von High-End-Feldern wie Luft- und Raumfahrt sowie Medizintechnik auf strategische Zukunftsbranchen wie Elektrofahrzeuge, Halbleiter und Robotik und zeigen damit ein immenses Marktpotenzial. Kohlenstofffaserverstärkte PEEK-Verbundwerkstoffe erzielen darüber hinaus Durchbrüche in spezifischer Festigkeit, Steifigkeit und Dauerfestigkeit und sind somit eine ideale Alternative zu hochwertigen Metallen (z. B. Titanlegierungen).