Anwendung von PEEK-Werkstoffen in der Luft- und Raumfahrt

PEEK (Polyetheretherketon), bekannt für seine herausragenden Eigenschaften und als „König der technischen Spezialkunststoffe“ gefeiert, ist einer der Schlüsselwerkstoffe für geringes Gewicht, hohe Zuverlässigkeit und lange Lebensdauer in der Luft- und Raumfahrt. Seine spezifischen Anwendungen in der Luft- und Raumfahrt zeigen sich vor allem in folgenden Aspekten:

1. Kernleistungsvorteile, die Anwendungen vorantreiben

PEEK ist aufgrund seines geringen Gewichts (Dichte nur halb so hoch wie die von Aluminiumlegierungen), seiner hohen Festigkeit und Steifigkeit, seiner ausgezeichneten Beständigkeit gegen hohe und niedrige Temperaturen (Dauereinsatztemperatur bis zu 260 °C), seiner inhärenten Flammschutzwirkung, seiner geringen Rauchentwicklung und seiner Ungiftigkeit (erfüllt die Sicherheitsstandards der Luftfahrt), seiner guten Beständigkeit gegen chemische Korrosion sowie seiner ausgezeichneten Verschleißfestigkeit und Selbstschmierung eine ideale Wahl für den Ersatz von Metallen (wie Aluminiumlegierungen, Titanlegierungen) und einigen traditionellen Werkstoffen.

2. Spezifische Anwendungskomponenten

PEEK und seine Verbundwerkstoffe (wie z. B. kohlenstofffaserverstärktes PEEK, d. h. CF/PEEK) finden vielfältige und spezifische Anwendungen im Luft- und Raumfahrtbereich:

· Flugzeuginnenausstattung und sekundäre Strukturbauteile: Wird für Sitzgestelle, Halterungen, Seitenwandverkleidungen, Gepäckträger, Sonnenblenden usw. verwendet, um Gewichtsreduzierung, Flammschutz und verbesserten Komfort zu erreichen.

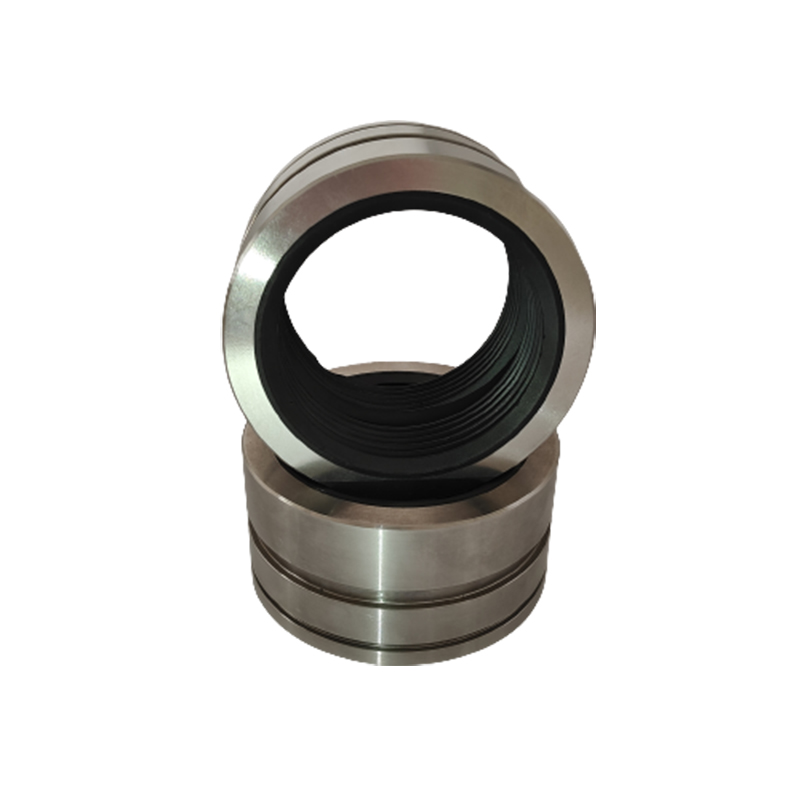

· Motorperipheriekomponenten: Es findet Anwendung in Motorinnenabdeckungen, Schaufeln, Dichtungsringen, Dichtungen, Kabelbaumklemmen, Muttern usw., wobei seine Hochtemperaturbeständigkeit und chemische Korrosionsbeständigkeit genutzt werden, um Metalle zu ersetzen und so Gewichtsreduzierung und Isolierung zu erreichen.

· Rohrleitungs- und Kabelsysteme: Aufgrund seines geringen Gewichts, seiner Ölbeständigkeit, Flammschutzwirkung und hohen Haltbarkeit wird es für Kraftstoff-/Hydraulikrohrschellen, Leitungen, Isolierschichten und Ummantelungen für Drähte und Kabel verwendet.

· Strukturbauteile für Rumpf und Tragfläche: CF/PEEK-Verbundwerkstoffe werden aufgrund ihrer extrem hohen spezifischen Festigkeit und ihres spezifischen Elastizitätsmoduls zur Herstellung von Halterungen, Befestigungselementen, Flügelvorderkanten, Verkleidungen, UAV-Propellerblättern und anderen sekundären oder sogar primären tragenden Strukturbauteilen eingesetzt. Dies ist ein wichtiger zukünftiger Entwicklungsansatz zur Erzielung einer extremen Gewichtsreduzierung von Flugzeugen (bis zu 10–40 %).

· Weitere wichtige Komponenten: Dazu gehören auch Radnabenabdeckungen, Pylonverkleidungen, Impeller von Steuerungssystemen, Radome sowie Klemmen, Rohre usw. bei Flugzeugmodellen wie der Boeing 787 und dem Airbus A350.

3. Anwendungsnutzen und Trends

Der Hauptvorteil von PEEK in der Luft- und Raumfahrt liegt in der signifikanten Reduzierung des Flugzeuggewichts, der Verbesserung der Treibstoffeffizienz und der Nutzlastkapazität; der Beständigkeit gegenüber extremen Umgebungsbedingungen wie hohen/niedrigen Temperaturen, Vibrationen und chemischer Korrosion, wodurch die Zuverlässigkeit der Komponenten erhöht wird; sowie seinen flammhemmenden, raucharmen und ungiftigen Eigenschaften, die die Kabinensicherheit gewährleisten. Mit der Entwicklung inländischer Großflugzeuge (wie der C919) und der Lokalisierung von Komponenten sowie dem Aufstieg der Wirtschaftlichkeit von Tiefflugflugzeugen (UAVs/eVTOLs) erweitern sich die Anwendungsmöglichkeiten für PEEK-Werkstoffe nochmals deutlich.