Einführung in das PEEK-MaterialRobotersensoren

PEEK (Polyetheretherketon) ist ein leistungsstarker Spezialkunststoff mit Eigenschaften wie hoher Temperaturbeständigkeit (Dauergebrauchstemperatur ca. 240 °C), chemischer Korrosionsbeständigkeit, hoher Festigkeit, geringem Gewicht, niedrigem Reibungskoeffizienten und hervorragender elektrischer Isolierung. Diese Vorteile machen es zu einem idealen Material für Schlüsselkomponenten von Robotersensoren und beheben die Defizite herkömmlicher Sensoren aus Metall oder gewöhnlichem Kunststoff hinsichtlich Präzision, Stabilität und Umweltverträglichkeit.

I. Kernanwendungstypen und -merkmale

PEEK-Material wird hauptsächlich zur Herstellung von Kernstrukturkomponenten oder Funktionssubstraten von Sensoren verwendet. Gängige Anwendungsbereiche sind:

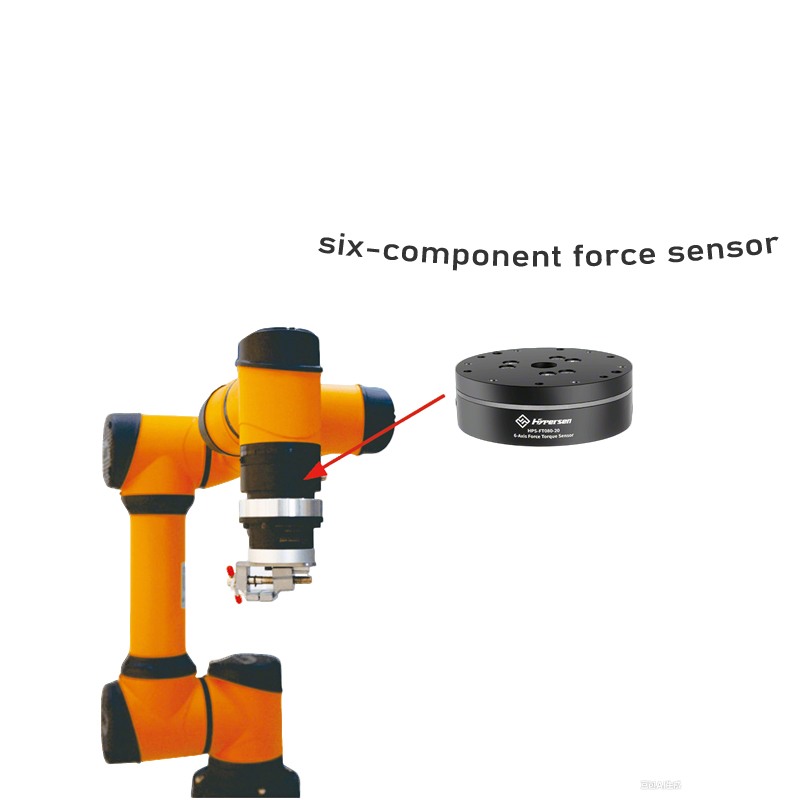

1. Sechsdimensionale Kraft-/Drehmomentsensoren

Anwendungsteil: Der elastische Körper (die Kernkomponente für die Kraftsignalwahrnehmung) des Sensors.

Kernwert: Herkömmliche elastische Körper bestehen meist aus einer Aluminiumlegierung, während PEEK ein besseres Verhältnis von Elastizitätsmodul zu Dichte aufweist. Dadurch wird die strukturelle Festigkeit sichergestellt und gleichzeitig die Masse des elastischen Körpers deutlich reduziert, Trägheitsstörungen während der Roboterbewegung minimiert und die Genauigkeit der Kraftmessung (bis zu ±0,1 % FS) sowie die dynamische Reaktionsgeschwindigkeit (Reaktionszeit < 1 ms) verbessert.

Typische Szenarien: Industrierobotermontage (z. B. präzise Steuerung der Schraubenanzugskraft), kollaborative Mensch-Maschine-Interaktion von Robotern (z. B. Wahrnehmung von Kollisionskräften), chirurgische Kraftrückmeldung bei medizinischen Robotern (z. B. Überwachung der Kraft beim Schleifen von Knochenoberflächen bei orthopädischen Robotern).

2. Taktile/Dehnungssensoren

Anwendungsteil: Das flexible Substrat oder der Elektrodenträger des Sensors.

Kernwert: PEEK verfügt über eine gewisse Flexibilität und Ermüdungsbeständigkeit, sodass es in dünne oder unregelmäßige Formen verarbeitet werden kann und für gekrümmte oder flexible Kontaktszenarien wie Roboterfinger und -greifer geeignet ist. Gleichzeitig kann seine elektrische Isolierung Signalstörungen verhindern und so die Stabilität taktiler (wie Druck, Texturerkennung) oder Dehnungsdaten (wie Gelenkverformung) gewährleisten.

Typische Szenarien: Druckwahrnehmung bei Servicerobotern beim Greifen zerbrechlicher Gegenstände (wie Glas, Obst), Dehnungsüberwachung für die Passform bei der flexiblen Montage von Industrierobotern.

3. Spezialsensoren für korrosive Umgebungen

Anwendungsteil: Das Gehäuse, die Sondenschutzhülse oder die Kontaktkomponenten des Sensors.

Kernwert: PEEK weist eine extrem hohe Beständigkeit gegenüber Säuren, Laugen, organischen Lösungsmitteln und Hochtemperaturdampf (wie etwa bei der CIP-Reinigung in der Lebensmittelindustrie) auf und ist damit Edelstahl oder gewöhnlichen Kunststoffen weit überlegen. Dadurch werden die inneren Komponenten des Sensors vor Korrosion geschützt und seine Lebensdauer verlängert.

Typische Szenarien: Flüssigkeitsstand-/Konzentrationssensoren in Lebensmittel-/Medizinrobotern (z. B. Überwachung des Flüssigkeitsstands in Soßentanks), Umweltparametersensoren in Chemierobotern (z. B. Schutz von Sonden zur Erkennung korrosiver Gase).

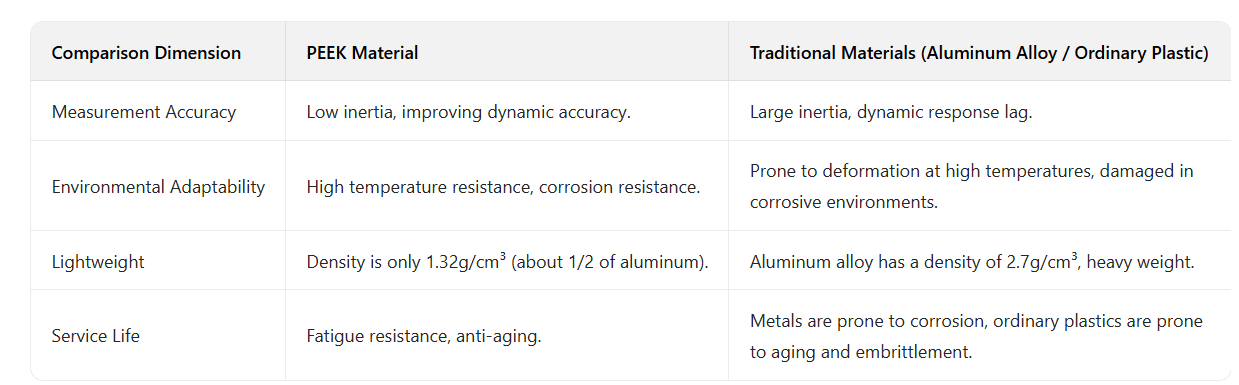

II. Wesentliche Vorteile gegenüber herkömmlichen Materialien

Typische Anwendungsgebiete

Industrieroboter: Montagekraftregelung, Schleifkraftrückmeldung, Greifdrucküberwachung;

Medizinische Roboter: Kraftwahrnehmung chirurgischer Instrumente (z. B. Kraftrückkopplung bei laparoskopischen Operationen), Überwachung der Gelenkbelastung von Rehabilitationsrobotern;

Spezialroboter: Korrosionsbeständige Umweltsensoren im Lebensmittel-/Chemiebereich, Temperatur-/Kraftsensoren unter Hochtemperaturbedingungen (z. B. Automobilschweißen).